Bereits zum fünften Mal fanden nun die Reutlinger E-Mobility Days (RED) statt, dieses Jahr im neuen E-Mobility Campus von WAFIOS. Die kernsanierte Halle bot den Mitausstellern aus der E-Mobilitätsbranche viel Platz, um ihre neusten Technologien zu präsentierten. An der dreitägigen Veranstaltung nahmen rund 200 Besucher teil. Die RED werden von der WAFIOS AG zusammen mit der Gehring Technologies GmbH ausgerichtet. Das Treffen ist als Fachmesse konzipiert.

Statoren, Hairpins, Stromschienen und Axialflussmotoren, all diese Komponenten finden sich in E-Autos wieder. Die Mitaussteller auf den RED, die vom 15. bis 17. Oktober 2024 stattgefunden haben, zeigten ihre Lösungen den interessierten Besuchern.

Neben dem Ausstellungsprogramm stellten Expertinnen und Experten der Branche in spannenden Vorträgen die aktuellen Entwicklungen, unter anderem zu Motorkühlung, künstliche Intelligenz und additive Fertigung, vor.

„Die E-Mobility Days in Reutlingen sind inzwischen zu einer festen Größe im Veranstaltungskalender vieler Unternehmen geworden. Sie bieten die Möglichkeit miteinander in den Austausch zu treten und die Entwicklungen der Branche vor Ort zu sehen“, so Dr. Uwe-Peter Weigmann, Sprecher des Vorstands bei WAFIOS.

Im neuen E-Mobility-Campus kommen Forschung, Entwicklung, Montage, Vertrieb, Kundeninbetriebnahme und die Musterfertigung für den E-Mobilitätsbereich zusammen. Im Erdgeschoss befindet sich die Maschinenhalle, im ersten Stock erstreckt sich eine Galerie mit Büro- und Meetingräumen. Neben der kernsanierten Halle bot auch die Gründerhalle eine große Fläche für die Aussteller.

Hohe Flexibilität mit der Multi Stator Line

Auf den RED präsentierte WAFIOS unter anderem Maschinen zur Produktion von Hairpins und Axialflussspulen. Ein besonderes Highlight war der SpeedFormer, eine Maschine zur flexiblen Serienfertigung von Hairpins, mit vielen neuen technischen Features.

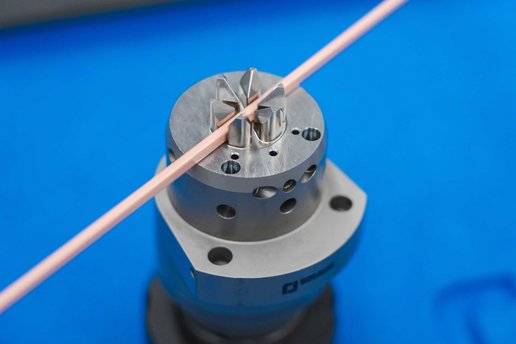

Mit einem neuen Drahtbiegewerkzeug stellt sich der SpeedFormer als Multi Stator Line den wachsenden Anforderungen der Branche. Das neue Werkzeug ermöglicht einen schnellen Wechsel zwischen drei Drahtgrößen und erlaubt so die Herstellung unterschiedlicher Produkte. Der Wechsel im Mix-Betrieb geht in etwa 60 Sekunden vonstatten. Ein zweiter SpeedFormer präsentierte die Geschwindigkeitspotentiale des flexiblen SpeedFormers, die Hairpin Produktion in 1-1,5 Sekunden pro Biegeteil.

„Mithilfe der Multi Stator Line ergibt sich eine Fertigungslinie, die erstmals höchste Flexibilität mit hoher Produktionsleistung kombiniert. Somit können auf dem SpeedFormer Hairpins mit verschiedenen Geometrien und Drahtabmessungen produziert werden. Dies spart Zeit bei der Umstellung von einem Stator auf den anderen. So können verschiedene Statoren und Statorgenerationen auf einer Anlage ohne manuelle Umstellung im Mix-Modus hergestellt werden. Das spart erhebliche Kosten und macht die Maschine zukunftssicher“, so Dr. Uwe-Peter Weigmann.

Halbautomatisiertes Richten erleichtert die Produktion

Vier Biegemaschinen des Typs FMU 40 E stellten in einer Live-Produktion die Herstellung von Hairpins und Spulen, das neue Biegeverfahren HQ-Biegen, neue iQ-Funktionen sowie die Produktion kontinuierlicher Hairpins vor. Bei der Herstellung unterstützt die Software iQplug&straight den Bediener beim initialen Einstellen der Richtapparate mithilfe einer Geradheitsmesseinrichtung. Das halbautomatische System besteht aus einer Messeinheit und RFID-Chips, die die Kommunikation zwischen Messzelle und Maschine ermöglichen. Beim ersten Einstellen wird über die Messzelle die Geradheit des Drahtes gemessen. Über den RFID-Chip gelangen die Daten an das WPS-System der Maschine. Diese überprüft daraufhin die Einstellungen an den Richtrollen und schlägt dem Bediener über eine digitale Anzeige Einstellungswerte vor. Die KI des Systems lernt mit jeder Drahtmessung dazu und verbessert so stetig den Richtprozess.

Das neue Biegeverfahren, HQ-Biegen, ermöglicht zudem eine noch exaktere Biegung der komplexen Geometrien.

Aus dem Rohrbiegen in die E-Mobilität

Neben den gängigen Stromschienenmaschinen, wie der BMF 60 war ein neues Highlight, der TWISTER² 25 RL, zu sehen. Mit dem TWISTER² 25 RL ist auch das Biegen besonders langer Stromschienen kein Problem. Das bewährte System aus dem Rohrbiegebereich ist für die Herstellung von Stromschienen besonders geeignet. Für die E-Mobilität wurden die Werkzeuge des TWISTER² angepasst.

„Ähnlich wie bei einem Rohr bestehen Stromschienen aus zwei Materialien, der Kunststoffummantelung und dem Kern aus Aluminium oder Kupfer. Die Werkzeuge aus dem Rohrbiegebereich sind sehr schonend zum Material und verhindern beispielsweise Oberflächenverformung. Das zeigt sich auch bei den Stromschienen positiv. Der TWISTER² 25 kann Stromschienenquerschnitte von 300 mm² und Längen bis zu 3000 mm handhaben. Abmessungen, bei denen die üblichen Biegemaschinen an ihre Grenzen kommen“, erklärt Dr. Uwe-Peter Weigmann.

Kooperationspartner Gehring

Der SpeedFormer übernimmt das Biegen der Hairpins in Akkordzeit. Die Weiterverarbeitung der Produkte erfolgt über die Anlagen der Gehring Technology GmbH. Diese stellen die gleiche Flexibilität wie der Speedformer zur Verfügung auch hier können verschiedene Statoren und Statorgenerationen im Mix-Modus produziert werden. Es wird damit deutlich, Gehring steht für technologisch innovative Lösungen, umfangreiches Know-how in der Produktionstechnik für den elektrischen Antriebsstrang und nicht zuletzt für viele Jahrzehnte als Systemausrüster bei OEM und TIER1 Kunden innerhalb der Automobilindustrie und Zulieferindustrie.

Auf den RED stellte Gehring unter anderem das neue Gehring Inspektionssystem (GIS) vor, eine neue Messtechnik, die sowohl Inline als auch Stand Alone verwendet werden kann. „Durch stabilere Prozesse und das Reduzieren von Ausschussraten verbessern wir damit die ganzheitliche Produktion von Hairpinstatoren“, so Marcell Wardin, Director Sales & Marketing.

Die Forschung hinter der Entwicklung

Innovative Herstellungsverfahren fußen auf innovativer Forschung. So nahmen auch der Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der Friedrich-Alexander-Universität Erlangen-Nürnberg, das wbk Institut für Produktionstechnik des Karlsruher Institut für Technologie (KIT) sowie der Lehrstuhl „Production Engineering of E-Mobility Components“ (PEM) der RWTH Aachen an den RED teil. Die Expertinnen und Experten präsentierten ihre Forschung an den Ständen und in Fachvorträgen.

Das Ausstellungsprogramm im Überblick

An den RED nahm die Firma Additive Drives GmbH teil, ein Weltmarktführer für 3D gedruckte Elektromotoren. Die ElringKlinger AG präsentierte zahlreiche Komponenten in den Bereichen E-Motor, Getriebe und Inverter. Bei FOERSTER konnten sich die Besucherinnen und Besucher über Geräte und Systeme für die zerstörungsfreie Prüfung metallischer Werkstoffe, der Metalldetektion und Magnetik informieren. Hexagon AB zeigte ihre Entwicklungen in den Bereichen Messtechnik und Automatisierung. Die HPW Metallwerk GmbH nahm als führender Hersteller für Wickeldrähte für E-Mobilität und Windkraft ebenfalls teil. Hyperdrives GmbH stellte die Entwicklung und Produktion von Hohlleiter gekühlten elektrischen Antriebssystemen vor. Auch Keyence Deutschland GmbH war als Technologieführer von Sensoren, Messsystemen, Beschriftungssystemen, Identifikationssystemen, Mikroskopen und Bildverarbeitungssystemen vertreten. Die Lambda Resins GmbH entwickelt Gießharze für Elektromotoren und stellte das Gießharz „Lambdapox“ vor. Die Maschinen und Werkzeugfabrik Nagel präsentierte ihre zahlreichen Entwicklungen und Produkte im Bereich Kleben und Dichten, Vergießen und Engineering. Im Bereich Halbzeug, Komponenten und Stromschienen nahm die Standard-Metallwerke GmbH teil. Die Firma Trumpf informierte auf den RED über das Laserentlacken und Laserkontaktieren mit ihren Maschinen.