Maschinen

Maschinenvergleich KEH-Baureihe

- Stabile Maschinenkonstruktion zur Herstellung von hochfesten Ketten über einen langen Zeitraum

- Fortlaufendes Schweißen aller Glieder in einem Arbeitsgang (Glied um Glied)

- Vollabgraten des Schweißwulstes

- Bei KEH 4.2, KEH 5.2 und KEH 7.2 erhöhte Leistung durch individuell einstellbare Drehzahlen für Schweißen, Abgraten und Transport

- Bei KEH 4.2, KEH 5.2 und KEH 7.2 ist das Stauchsystem von der Steuerwelle entkoppelt

- Der Stauchablauf kann am Monitor frei programmiert werden

- Es entfällt die mechanische-Stauchkurve

Bitte wählen Sie den Drahtdurchmesser [mm]

KEH 3.2

von 3

bis 6 mm

| Drahtdurchmesser | 3 - 6 mm |

| bei max. 1000 N/mm² | 3 - 5 mm |

| bei max. 900 N/mm² | 3 - 6 mm |

| Leistung, Kettenglieder | 90 - 65 St./min |

| Kettenschweißen |

KEH 4.2

von 5

bis 10 mm

| Drahtdurchmesser | 5 - 10 mm |

| bei max. 900 N/mm² | 5 - 10 mm |

| bei max. 1000 N/mm² | 5 - 9 mm |

| Innere Gliedlänge (Teilung) | 13.5 - 50 mm |

| Leistung, Kettenglieder | 75 - 50 St./min |

KEH 5.2

von 8

bis 13 mm

| Drahtdurchmesser | 8 - 13 mm |

| bei max. 900 N/mm² | 8 - 13 mm |

| bei max. 1000 N/mm² | 8 - 12 mm |

| Innere Gliedlänge (Teilung) | 21.5 - 65 mm |

| Leistung, Kettenglieder | 55 - 34 St./min |

KEH 7.2

von 10

bis 18 mm

| Drahtdurchmesser | 10 - 18 mm |

| bei max. 1000 N/mm² | 10 - 16 mm |

| bei max. 800 N/mm² | 10 - 18 mm |

| Innere Gliedlänge (Teilung) | 27 - 100 mm |

| Leistung, Kettenglieder | 45 - 18 St./min |

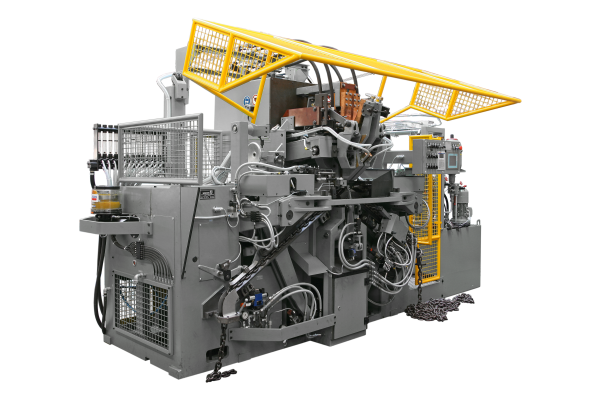

KEH 8

von 13

bis 20 mm

| Drahtdurchmesser | 13 - 20 mm |

| bei max. 750 N/mm² | 13 - 20 mm |

| bei max. 500 N/mm² | 13 - 20 mm |

| Innere Gliedlänge (Teilung) | 32 - 130 mm |

| Leistung, Kettenglieder | 27 - 14 St./min |

KEH 8

Kettenschweißmaschinen zum Widerstands-Pressstumpfschweißen von Rundstahlketten KEH Baureihe

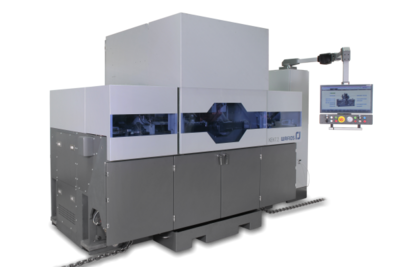

Modernes Design mit erhöhter Sicherheit und Bedienerkomfort. Anpassung der Arbeitsbereiche und Drahtfestigkeiten an aktuelle Marktbedarfe einschließlich Edelstahl und abgestimmt auf Kettenbiegemaschine der KEB x.2 und KER x.2. Modernisierung der komplexen Steuerwellenmechanik in einzelne Servoantriebe ermöglicht signifikante Einsparungen bei Rüst- und Einstellzeiten durch Wegfall von mechanischen Einstellungen und Möglichkeit der Abspeicherung von Parametern.

Konsequenter Einsatz von Servotechnik in der neuen x.2 Baureihe

Ersatz des Drehstrommotor, der die Steuerwellen kontinuierlich angetrieben hat, nun werden sämtliche Bewegungen von Servoachsen mit einer deutlich reduzierten Einschaltdauer umgesetzt. Stauchsystem mit integriertem Vorhub durch zwei synchron arbeitende servohydraulische Achsen. Kettentransport und Kettendrehbewegung auf/ ab erfolgt über elektrische Servo-achse.